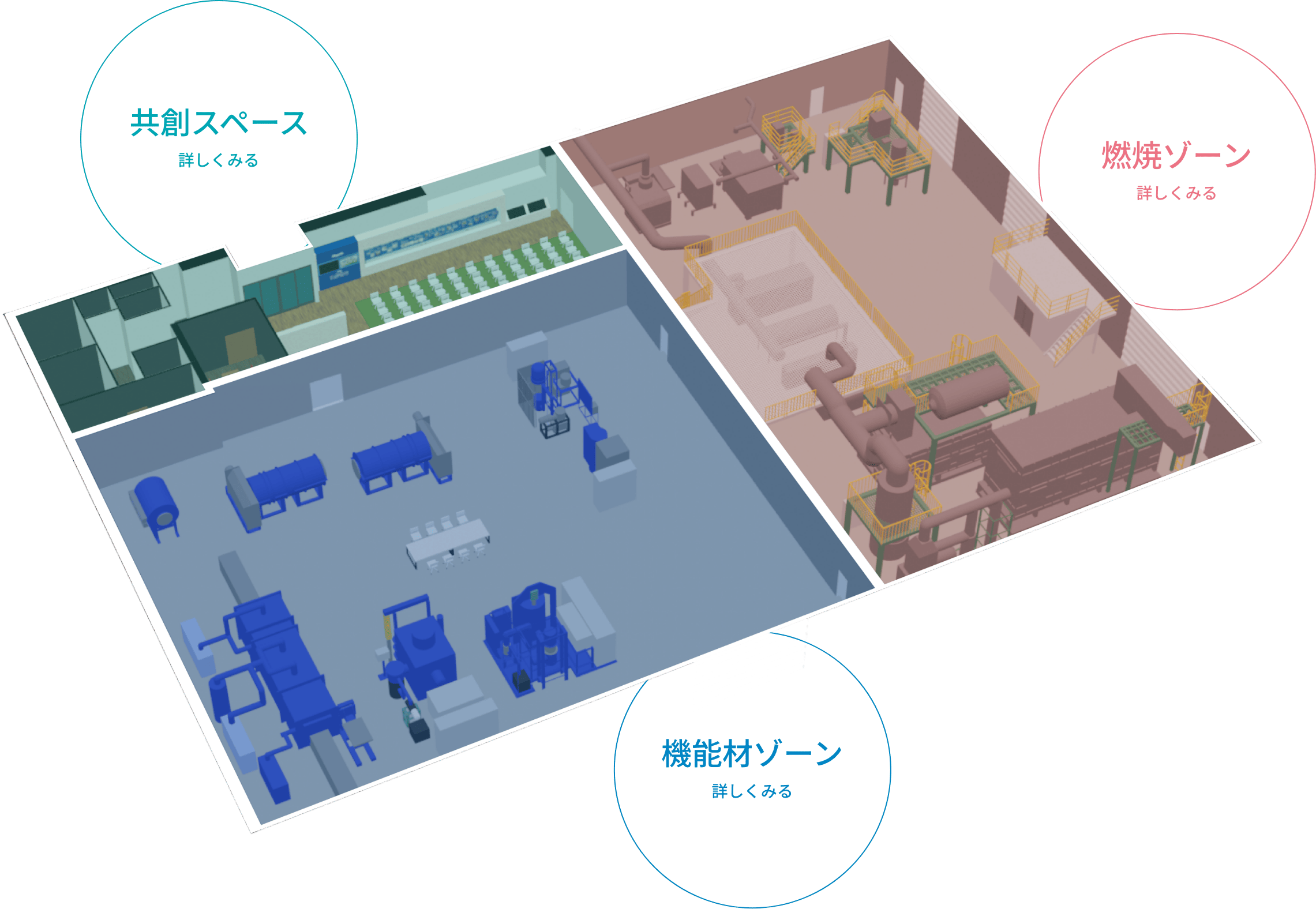

イノベーション創造の中枢を担うコア施設熱技術創造センター

研究開発力の強化、社内外の開発共創の活性化を行い、経営理念に掲げる「新しい価値の創造」を活発かつ迅速に行うために創設された、当社研究・開発の中心施設です。

カーボンニュートラル実現に向けたCO₂を排出しない燃焼技術やEV・二次電池・半導体用部材向け熱処理設備の開発、お客様の新製品開発・生産にお応えする既存の熱技術の革新など、熱技術の求められる役割はますます広がっています。中外炉工業ではコアテクノロジーである熱技術の可能性を最大限引き出しそれらニーズにお応えするため、各研究・開発拠点を2023年11月堺事業所に統合。内外のメンバー・パートナーとの共創によりイノベーションを加速させ、持続可能な社会の創造に貢献いたします。

研究開発力の強化、社内外の開発共創の活性化を行い、経営理念に掲げる「新しい価値の創造」を活発かつ迅速に行うために創設された、当社研究・開発の中心施設です。

工業用バーナで日本をリードする企業として、脱炭素・省エネ燃焼技術開発を次々と生み出します。

水素燃焼による実体への影響確認と、水素燃焼火炎を体感することができる炉です。

| 炉内寸法 | 1,000W×1,000H×1,000L |

|---|---|

| 最大燃焼量 | 232 kW |

| 対応燃料 | 13A, H₂, O₂ |

| 最高炉温 | 1,300℃ |

大容量アンモニア燃焼技術の開発を主目的とする炉で、脱炭素化の実現に貢献します。

| 炉内寸法 | 2,500W×1,500H×5,000L |

|---|---|

| 最大燃焼量 | 1.5 MW |

| 対応燃料 | 13A, LPG, NH₃, H₂, O₂ |

| 最高炉温 | 1,300℃ |

2MW超の大容量バーナ開発を主目的とする炉で、複数バーナでの試験も実施可能です。

| 炉内寸法 | 2,000W×3,000H×8,000L |

|---|---|

| 最大燃焼量 | 2.5 MW |

| 対応燃料 | 13A, LPG, H₂, O₂ |

| 最高炉温 | 1,300℃ |

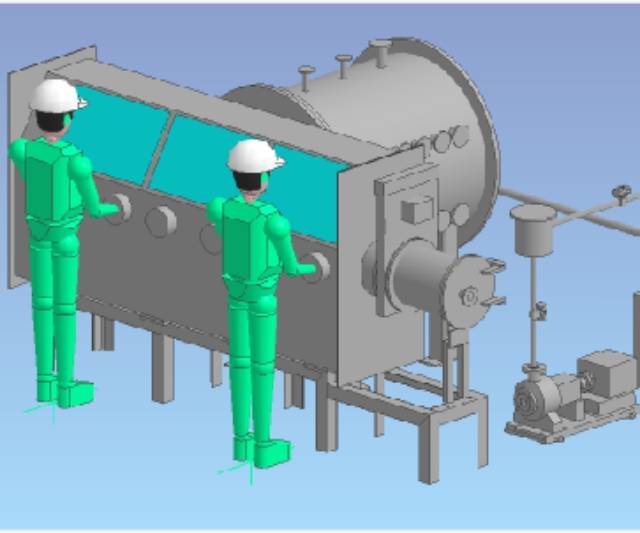

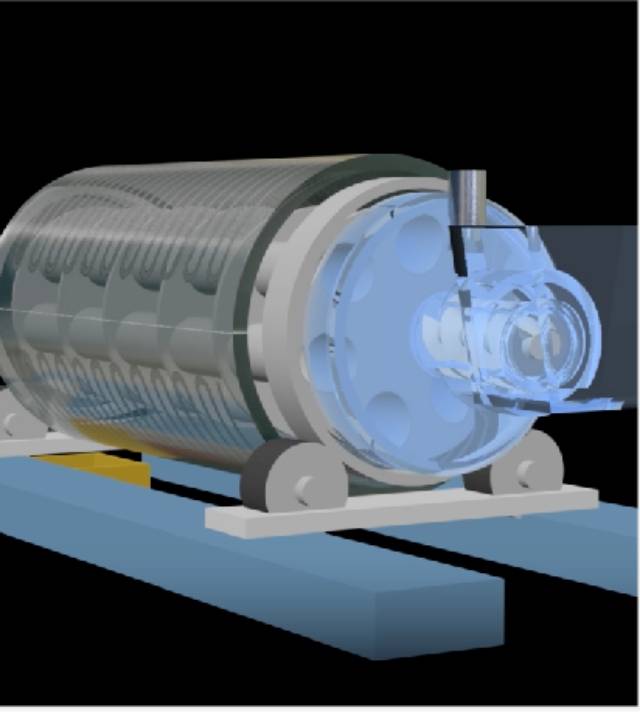

円筒横型で炉長が4分割可能な構造となっており、試験の目的に応じた設定が可能です。

| 炉内寸法 | φ800×4,200L |

|---|---|

| 最大燃焼量 | 0.6 MW |

| 対応燃料 | 13A, LPG, H₂, O₂ |

| 最高炉温 | 1,300℃ |

小容量バーナの開発、性能確認を主目的とする炉で、アンモニア燃焼も実施可能です。

| 炉内寸法 | φ620×2,600L |

|---|---|

| 最大燃焼量 | 0.3 MW |

| 対応燃料 | 13A, LPG, NH₃, H₂, O₂ |

| 最高炉温 | 1,300℃ |

ラジアントチューブバーナ専用の試験炉で、5~7インチでの試験が可能です。

| 炉内寸法 | 600W×1,250H×1,600L |

|---|---|

| 最大燃焼量 | 64 kW |

| 対応燃料 | 13A, LPG, H₂ |

| 最高炉温 | 1,050℃ |

TD/LD用省エネバーナの開発を主目的とする炉で、下向きでの燃焼が可能です。

| 炉内寸法 | 700W×1,170H×4,200L |

|---|---|

| 最大燃焼量 | 1.1 MW |

| 対応燃料 | 13A, LPG, H₂, O₂ |

| 最高炉温 | 1,300℃ |

火炎を用いた粉体熱処理の新プロセス開発、デモ試験を目的とする多機能試験機です。

| 炉内寸法 | φ300×3,500H |

|---|---|

| 最大燃焼量 | 174 kW |

| 対応燃料 | 13A, LPG, H₂, O₂ |

| 最高炉温 | 1,300℃ |

火炎内処理の少量試作が手軽に実施できる試験機で、迅速な新素材開発に最適です。

| ユニット寸法 | φ200×1,200L |

|---|---|

| 最大燃焼量 | 35 kW |

| 対応燃料 | 13A, LPG, H₂, O₂ |

| 最高炉温 | 1,300℃ |

燃焼排ガスに含まれる未燃NH₃を大気放出前に除去する設備です。除害炉と冷却設備で構成しております。

| 本体寸法 | φ1,600×6,000H |

|---|---|

| 冷却設備 | 熱交換式 |

| 処理ガス量 | 3,000N㎥/h |

| 処理ガス温度 | 1,000℃ |

| 入口NH₃濃度 | 10,000ppm |

| 出口NH₃濃度 | 25ppm以下 |

全固体電池電解質や半導体向け機能材など、注目素材処理の開発に特化したゾーンです。

固体電解質焼成プロセス向け検証炉。グローブボックス付で嫌気処理サンプル検証が可能です。

| 炉温 | max.1,000℃ |

|---|---|

| 炉内寸法 | 440W×320L×240H |

| 露点 | DP-60℃ |

厚板くり抜きプレスフレームの採用で、面くるいや変形などの経年変化を低減。

| 炉内寸法 | φ300×300H |

|---|---|

| 炉温 | max.2,500℃ |

| 炉圧 | 真空~280kPa abs |

| プレス圧 | max.290kN |

有機ガス導入による減圧環境下の熱分解被覆プロセス向け検証炉です。

| 炉温 | max.900℃ |

|---|---|

| 炉内寸法 | 420W×420L×240H |

| 炉圧 | 真空~常圧 |

| 雰囲気 | 有機ガス |

セラミックス・グラファイトなどの乾式純化処理(ハロゲンレス)や黒鉛化処理に適しています。

| 炉温 | max.2,600℃ |

|---|---|

| 炉内寸法 | φ150×300H |

| 炉圧 | 真空~0.98MPaG |

連続炉での品質確認が可能。省エネ・ランニングコスト低減にも貢献します。

| 炉温 | max.1,400℃ |

|---|---|

| 炉内寸法 | 600W×600L×450H |

| 炉圧 | 1.3Pa abs |

脱脂・焼成など多目的に使用できるマッフル炉。条件出しに最適です。

各種サイズをご用意し、多様な温度帯に対応いたします。

| 炉温 | max.1,000℃(マッフル材質交換により max.1,200℃) |

|---|---|

| 炉内寸法 | max.φ300×600L |

| 炉圧 | 真空~大気圧 |

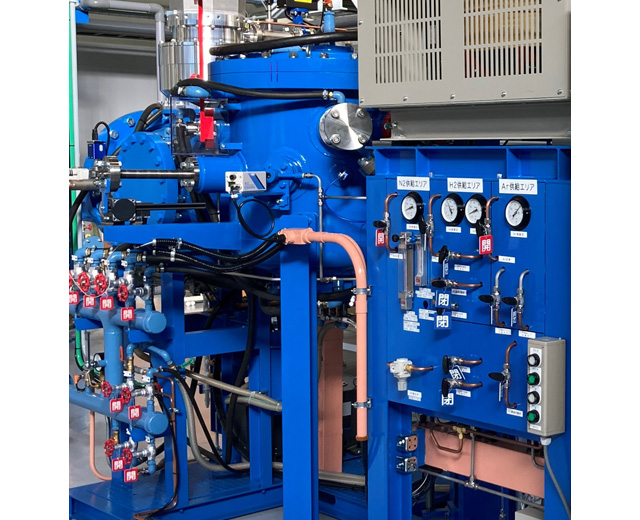

コンタミレスかつ水素雰囲気で高真空~加圧雰囲気の処理が可能です。

| 炉温 | max.2,600℃ |

|---|---|

| 炉内寸法 | φ160×200H |

| 炉圧 | 真空~0.9MPaG |

| 雰囲気 | N₂、Ar、H₂ |

角型チャンバ採用で炉容積、設置スペースが従来比半分に。ガス使用量が大幅に削減できます。

| 炉温 | max.1,320℃ |

|---|---|

| 炉内寸法 | 650W×1,000L×600H |

| 到達圧力 | 7×10-3Pa abs |

| 冷却圧力 | 70~280kPa abs |

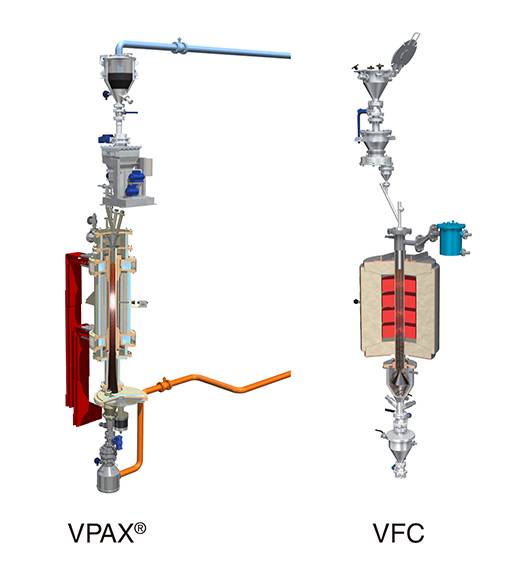

粉体原料向け容器レス搬送竪型炉。直接加熱によるエネルギーコスト・CO₂削減効果が見込めます。

| 設置寸法 | 3,800W×4,600L×8,500Hmm |

|---|---|

| 処理材 | 各種粉体、粉末(5~100µm) |

| 使用温度 | 常用2,800~3,000℃ |

| 雰囲気ガス | N₂/Ar |

最新製品や当社の歴史がわかるコミュニティスペースで「見せる」「学ぶ」「集う」を促進し、アイデアを創出。

時代に先駆けて汚泥処理技術や大気浄化技術を開発した中外炉工業の関連技術をさらに進化させ、資源リサイクル関連技術、環境負荷低減技術、高機能材加熱・冷却技術の開発を行います。

当社独自の多筒型構造を採用することにより、容器レス・高生産性を実現します。

※試験装置は単筒型となります。

〈No.1試験機:資源循環リサイクルプロセス用途〉

〈No.2試験機:高機能材加熱処理プロセス用途〉

| 炉内(レトルト)寸法 | 125A×900L(有効加熱長:600L) |

|---|---|

| 加熱方式 | 電熱(外部加熱)方式 |

| 加熱能力 | max.9kW (3kW×3ゾーン制御) |

| 炉温 | max.1,000℃ |

水素燃焼を利用した超高温の過熱水蒸気による脱脂、焼成、リサイクルプロセスなど他用途に適用できる脱炭素型の新加熱処理システムです。

| 炉内寸法 | H400×W300×L300[処理物サイズ(最大):H150×W150×L50] |

|---|---|

| 加熱方式 | 水素×酸素燃焼方式 |

| 加熱能力 | max. 35kW |

| 炉温 | max.1,600℃ |

| 炉内雰囲気 | 酸化雰囲気(O₂=0~25%)、還元雰囲気(H₂=0~10%) |

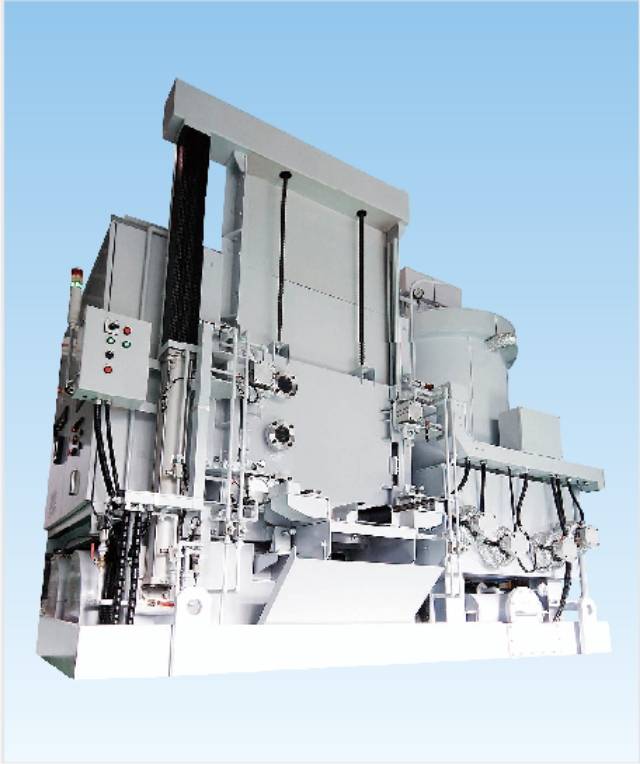

ニーズが拡大する真空浸炭炉の最新型を設置し、既存技術のブラッシュアップを推進します。

レイアウトフリー&拡張性・メンテ性に優れた本設備での処理が、実機サイズで可能です。

| 炉内寸法 | 760W×1,220L×700H |

|---|---|

| 積載量 | グロス900kg |

| 炉温 | max.1,100℃ |

コンパクト化・インライン化に対応した多品種少量生産用浸炭炉です。浸炭室を3室備え、実設備相当の処理が可能です。また、ガス冷却と油焼入の選択ができます。

| 炉内寸法 | 600W×500L×250H |

|---|---|

| 積載量 | グロス100kg |

| 炉温 | max.1,100℃ |

窒化などの特殊仕様に対応できます。

| 炉内寸法 | 610W×460L×220H |

|---|---|

| 積載量 | グロス70kg |

| 炉温 | max.1,100℃ |

カーボンニュートラルのあらゆるニーズに対応できるガス浸炭炉を備え、金属熱処理の新たな可能性を切り拓きます。

間接加熱式水素燃焼バーナを搭載し、加熱源のカーボンニュートラルを実現。

| 炉内寸法 | 610W×920L×550H |

|---|---|

| 積載量 | グロス500kg |

| 炉温 | max.1,050℃ |

高出力ヒータ&サーボモータによる揺動式油槽で時短・低歪処理が可能。

| 炉内寸法 | 760W×1,220L×660H |

|---|---|

| 積載量 | グロス900kg |

| 炉温 | max.950℃ |

ガス浸炭炉のベストセラー。多品種少量生産に最適です。

| 炉内寸法 | 300W×700L×300H |

|---|---|

| 積載量 | グロス100kg |

| 炉温 | max.1,050℃ |

炉内Aガス発生機付の省エネ型で、幅広い温度に対応できます。

| 炉内寸法 | 400W×400L×390H |

|---|---|

| 積載量 | グロス70kg |

| 炉温 | max.1,000℃ |

脱脂・焼成など多目的に使用できるマッフル炉。条件出しに最適です。

各種サイズをご用意し、多様な温度帯に対応いたします。

| 炉内寸法 | max.φ300×600L |

|---|---|

| 炉温 | max.1,000℃(マッフル材質交換により max.1,200℃) |

| 炉圧 | 真空~大気圧 |

シャワー&浸漬で洗浄力アップ。最短20分で実機サイズでのテストが可能。

| 炉内寸法 | 760W×1,220L×700H |

|---|---|

| 積載量 | グロス900kg |

| 洗浄液 | 炭化水素系 |

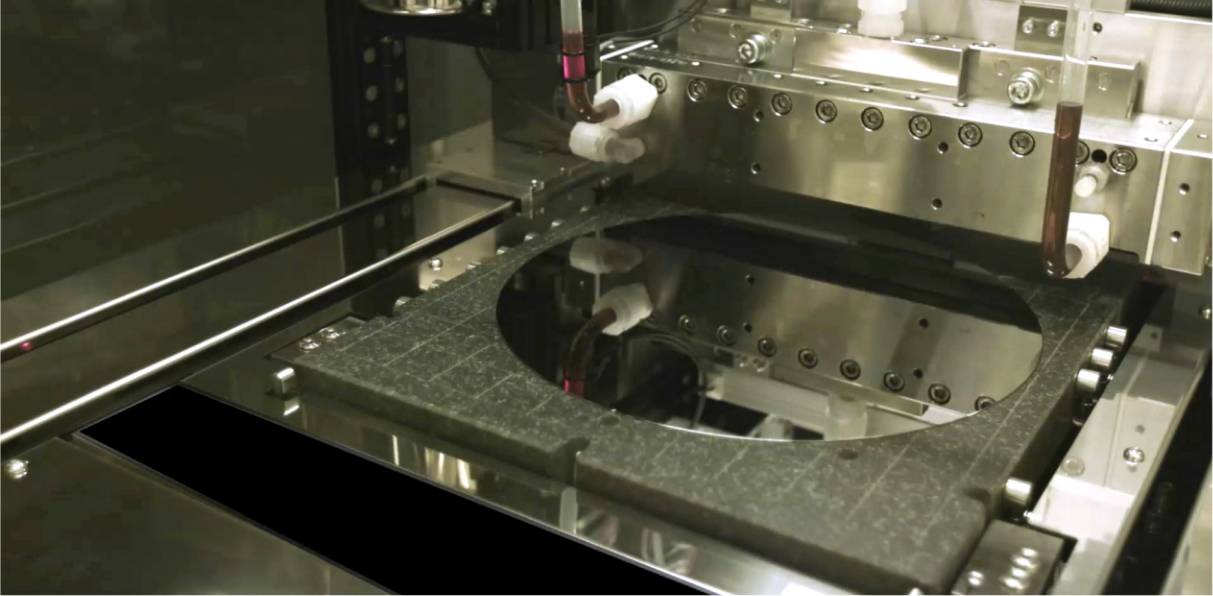

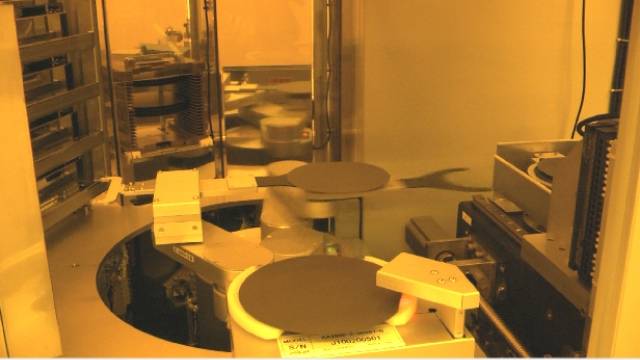

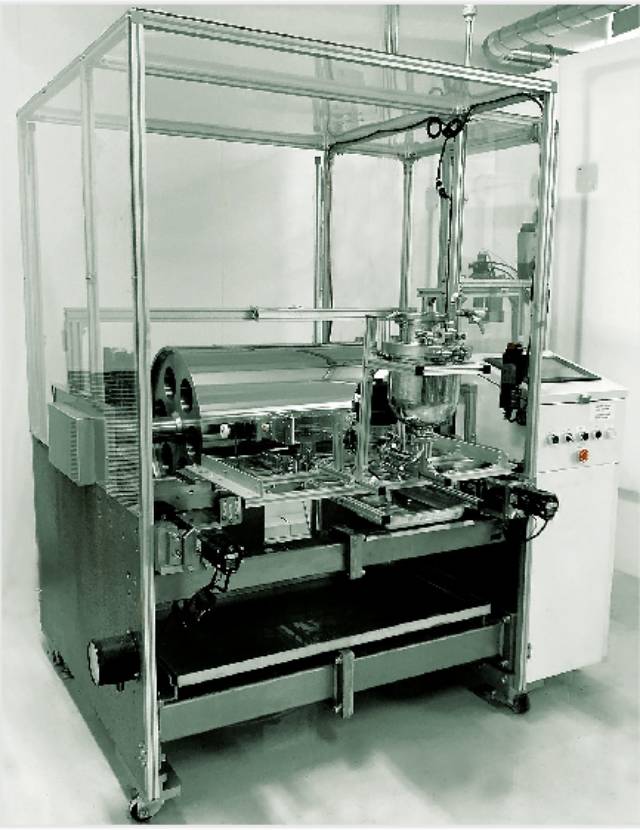

最新の半導体や電池の開発・生産で期待が集まるRSコータ™の適用範囲拡大、ラインナップ拡充を進めています。

シリコンウエハーやガラス等の基材に高価な塗工液をロスなく均一に塗布するための装置です。異形状の塗布も可能です。

RSコータ™にロボットや乾燥装置、焼成装置を組み合わせ、自動化を図った塗布乾燥システムです。

金属箔やフィルム等の薄物基材(R2R基材)への塗布検証に最適です。異形状の塗布も可能です。

中外炉工業では、設備導入のご商談を頂いているお客様のためのテスト装置を準備しています。処理プロセスの研究開発テストや設備仕様・性能評価などにお役立てください。

受託テスト一覧はこちら〒592-8331 堺市西区築港新町2丁4番

| Cookie | 期間 | 説明 |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |