公司历史 中外炉工作发展历程

1945 年 8 月第二次世界大战结束后,由于生产能力下降和通货膨胀加剧,日本许多企业纷纷破产。在这种社会氛围下,1945 年 4 月成立的中外炉工业采取措施加强技术团队,通过出版技术手册在各行各业打响知名度,并获得了大量锻造炉、热处理炉、干燥炉等订单。1950 年,朝鲜战争带来了特殊需求,该公司逐渐在钢铁行业站稳了脚跟。20 世纪 60 年代和 70 年代,该公司还参与了钢铁工业的发展。

1954 年 5 月,公司与表面燃烧公司签订了技术合作协议。海外技术的引进为日本金属热处理技术的发展提供了支持。

- 中外炉工业株式会社成立。

- 田村 秢 被任命为总裁,谷川 正夫 被任命为常务董事。

- 根据《企业重组与发展法》被指定为特殊会计公司。

- 出版第一期技术手册《熔炉指南》。

- 生产 LB 燃烧器和 HB 燃烧器

- 大阪铁路局从 Kusatsu Materials Shojo 获得铁路热处理设备订单。

- 出版重油燃料技术手册《钻石油燃烧器》。

- 向新泻铁路局土崎工程部订购的半气体锻造炉。

- 设立东京支行

- 生产用于钢包的重油燃烧器

- 日本轮胎公司的自行车车身钎焊炉订单。

- 开始生产燃气燃烧器。

- 向新泻铁路局土崎工程部订购 WB 型弹簧燃烧炉。

- 开设东京办事处。

- 生产出第一台液压雾化燃烧器。

- 日本钢铁协会,参加热处理技术小组委员会加热炉技术委员会。

- 向久保田铁工厂和 Mukogawa 订购连续铸铁管退火炉。

- 收到 NKK Tsurumi 首台步进式钢板加热炉的订单。

- 注册了 3 个与燃烧器有关的实用新型。

- 出口 1 号订单,为菲律宾提供线材卷退火炉。

- 日立造船和樱岛订购重油台车式退火炉。

- 接到住友电气工业公司的订单,订购第一台全尺寸上下双带式钢坯连续加热炉。

- 开设八幡办事处。

- 制造了 1 号长框燃烧器 (LFB)。

- 收到的订单超过 1 亿日元。

- 将 25 股面值 20 日元的股票反向拆分为 1 股面值 500 日元的股票。

- Yawata 钢铁公司获得了 7 块料工厂 5 号均衡炉的订单。

- 订购日本可锻铸铁厂的退火炉。

- 资本金从 20 万日元增至 80 万日元。

- 向 Takada Aluminium Manufacturing Co. Ltd. 订购快速铝熔炼炉。

- 资本金从 80 万日元增至 200 万日元(1 月)。

- 向龟梨日立公司订购模芯干燥炉。

- 向神户制钢所和高砂公司订购共六台台车式退火和加热炉。

- 新建了 13 个工厂和技术研究中心。

- 资本金从 200 万日元增至 450 万日元(11 月)。

- 向高田铝业制造株式会社交付第一台 PLB 型比例调节式燃油燃烧器。

- 与表面转换公司(SC)签署技术实施协议(5 月 19 日)。

- 收到日本京都新三菱重工公司的订单,订购首个全壳体反应堆和 RX 气体发生器。

- 获得大阪日本钢板公司首台直燃钟罩式卷材退火炉订单。

与外国公司的技术合作满足了当时急于引进最新设备和装置的行业需求,随着日本的显著增长,公司也得到了长足的发展,在过去的十年中,日本的国民生产总值增长了 3.5 倍。

该公司还专注于当时在日本还不被认可的空调领域,销售除湿设备,并与海外公司签订了薄膜、纸张和金属涂层生产线等二次加工设备的技术合同,从而稳步增加了销售产品的数量。

也是在这一时期,公司开始积极推动办事处的扩张,包括小仓工厂和位于大阪市的鹿岛新工厂,以及在名古屋开设销售办事处。

- 住友电气工业公司和伊丹公司的线材镀层炉订单。

- 川崎收到了来自 Thatchiai 的直燃式辊底炉钢板退火炉订单。

- 向日新钢铁公司和蜀南公司交付了第一台卡式退火炉。

- 收到朝日特种玻璃船桥公司关于第一个阴极射线管工作室的订单。

- 向 NSK 和 Fujisawa 订购连杆带式轴承滚道淬火炉。

- 富士公司从釜石公司获得了第一台上部单面炉的订单。

- 获得丰田汽车公司和 Kaimo 公司的首台连续式气体渗碳炉订单。

- PLB 燃烧器已获专利。

- Yawata 收到了来自 Yawata 钢铁公司的三带钢坯推进式加热炉订单。

- 收到住友金属工业公司钢管厂的订单,订购第一台 RT 型辊底光亮退火炉。

- 谷川 正夫 成为日本钢铁协会理事。

- 销售额超过 10 亿日元。

- 资本增至 900 万日元(12 月)。

- 设备制造厂 新建

- 开发 5 级增压涡轮鼓风机 2HTB。

- "Casabar "加入了与 SC 的技术协议。

- 接到住友金属工业制铁所的订单,建造第一座顶置式曲轴回火炉。

- 收到巴西 Usiminas 钢铁厂的统一加热炉和钢坯加热炉订单。

- 谷川 正夫 成为日本工业窑炉协会主席。

- 收到日本不锈钢公司和直江津公司的订单,订购第一台猫眼式带材退火炉。

- 收到 Konishiroku Photo Industry 的订单,将在国内首次生产 Kathabar。

- 第二设备制造厂竣工。

- 鹿岛工厂竣工

- 收到东海制铁公司的订单,订购一台五带钢坯推入式加热炉(250 吨/小时)。

- 与米德兰罗斯公司(MR)建立资本合作关系。

- 谷川 正夫 被任命为日本金属研究所顾问。

- 资本金从 900 万日元增至 3 600 万日元(7 月)。

- 资本增至 7200 万日元(12 月)。

- 谷川 正夫 被任命为总裁兼代表董事。

- 小仓工厂竣工

- 穗垂池宿舍新建工程完工。

- 向小西酿酒厂订购四季酿造的 "Kathabar"。

- 与新三菱重工和三菱商事签署业务联盟协议,促进工业机械的销售和制造。

- 资本增至 2.88 亿日元(10 月)。

- 股票在大阪证券交易所第二部上市。

- 大津轮胎和泉大津订购第一套轮胎帘子线热处理设备。

- 小田原向 Konishiroku Photo Industry 订购了第一条相纸涂布生产线。

- 八幡办事处更名为北九州办事处。

- 与美国钢铁公司结成技术联盟,开发自动对中辊技术。

- 向东海制铁株式会社交付用于卷材防锈的覆盖条。

- 向日新钢铁市川公司和尼崎公司订购第一套彩色钢板连续喷涂系统。

- 资本增至 3.024 亿日元(10 月)。

- 从日立金属和深川订购了第一台常压可锻铸铁连续退火炉。

- 资本增至 6.048 亿日元(4 月)。

- 1 号气体擦拭 (YG) 设备交付尼崎日新钢铁公司。

- 资本增至 6.3505 亿日元(10 月)。

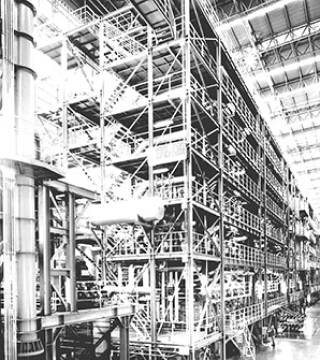

虽然日本经济在前五年因 "伊邪那歧热潮 "而持续繁荣,但后五年却因 "尼克松冲击 "和 "第一次石油冲击 "而陷入低迷。在这种情况下,我们不仅向持续大幅增长的钢铁行业提供了许多最新的步进式加热炉,确保了压倒性的市场份额,还向国内外制造商陆续提供了当时主流的显像管电视生产所必需的退火炉,从 1980 年起确保了独家市场份额。此外,该公司还向国内外制造商陆续提供了生产当时主流的显像管电视机所必需的退火炉,从 1980 年起独占了市场份额。

- 中国获得包头钢铁厂均匀加热炉订单

- 向 NEG・高月交付第一台辐射燃烧器。

- 谷川 正夫 被任命为日本工业炉协会副会长。

- 与美国 Todd Shipyard 公司签订超声波燃烧器业务分销协议。

- 向位于市川的日新钢铁公司交付连续式镀锌炉。

- 与壳牌研究公司(英国)签署协议,引进氧气燃烧器技术。

- 为 NKK 和 Tsurumi 提供的非氧化厚板热处理炉。

- 资本增至 7 亿日元(4 月)。

- 向位于 Shikama 的日本佐贺交付了第一台环形燃烧器。

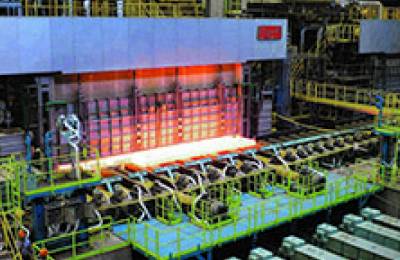

- 首台步进梁式钢坯连续加热炉交付富士、广畑和东海制铁。

- 为川崎制铁株式会社的 Mizushima 提供了用于连铸机的气体燃烧器。

- 资本增至 7.33376 亿日元(11 月)。

- 资本增至 1,164,000 日元(4 月)。

- 向船町中山制铁所交付烧结点火炉的第一台燃烧器。

- 粉生 宗幸 成为燃油燃烧器研究协会主席。

- 资本增至 11.459 亿日元(11 月)。

- 销售额超过 100 亿日元。

- 股票在大阪证券交易所第一部上市。

- 与法国 Stein Surface S.A. (SS) 公司签订合同,引进非氧化炉技术。

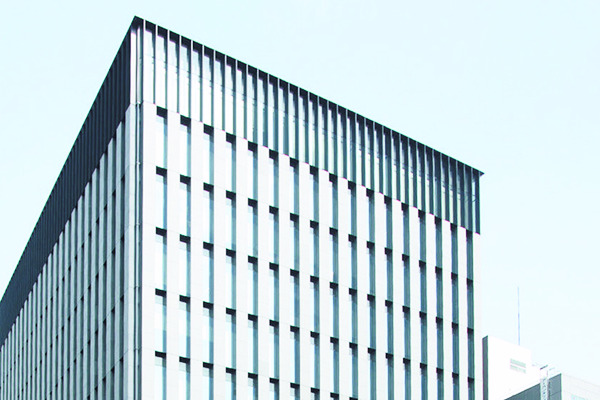

- 总部大楼竣工

- 与英国 Stein Atkinson Stordy (SAS) 公司签订 WB 型连续式方坯加热炉技术许可协议。

- 与 SS 公司签订 WB 型连续式方坯加热炉技术许可协议。

- 资本增至 1,494,457,000 日元(11 月)。

- 为名古屋住友轻金属工业公司提供的浮动式铝带退火炉。

- 向新日本制铁堺制铁所交付了用于转炉预热的环形燃烧器。

- 在东京证券交易所第一部上市的股票。

- 鹿岛第二工厂竣工;技术研究所从珠山工厂迁至鹿岛工厂。

- 粉生 宗幸 因其在热管理方面的成就而获得工业科技厅厅长颁发的奖项。

- 向 Toyo Metals & Smelting 公司交付第一台单室真空炉。

- 向 NKK・Keihin 提供非氧化回转炉(CSO 炉)。

- 资本增至 1,429,527,150 日元(10 月)。

- 为顺安日新钢铁公司提供的导管式综合退火炉。

- 资本增至 15 亿日元(11 月)。

- 谷川 正夫 被任命为日本工业炉员工养老基金主席。

- 资本增至 22.5 亿日元(4 月)。

- 谷川 正夫 成为日本工业炉协会主席。

- 轴流式 WB 炉的设计。

- 开始开发低氮氧化物燃烧器。

- 首次在 WB 炉中使用 "水冷管道双重保温法"。

- 粉生 宗幸 成为日本热能技术协会执行董事。

- 向韩国浦项通用钢铁公司交付了统一加热炉。

- 通过 Konishiroku Photo Industry 向苏联运送彩色相纸涂布设备。

- 与英国 Hamworthy 公司在船舶和发电站锅炉燃烧器方面开展技术合作。

- 制造了 "高换档 "全套炉。

- 与 MSI 公司(美国)签订合同,引进污泥焚化多级炉技术。

- 在小仓工厂建造一座大型燃烧试验炉。

- 与美国 Zahn Industries 公司签订合同,引进污泥热处理设备技术。

- 与 Zahn Industries 公司签订洁净室技术安装协议。

- 粉生 宗幸 被任命为日本热能技术协会常务理事兼近畿分会副主席。

- 总部大楼扩建工程竣工。

- 高换档全壳炉荣获日本热能技术协会颁发的优秀产品奖。

- 为富士三菱铝业公司提供的鞋推式铝板坯加热炉。

- 资本增至 24.1875 亿日元(11 月)。

(1974 年扩建为 8 层)。

1979 年第二次石油危机爆发后,油价飞涨导致欧佩克国家以外的油田钻探活动活跃,进而引发了日本钢铁制造商的无缝钢管订单热潮。为了应对随之而来的资本投资,公司采用了最先进的技术,并交付了许多设备。此外,我们还提出并获得了污水处理领域最先进的流化床炉订单,该领域当时预计将大幅增长,特别是在污泥焚化炉方面,我们的热能和燃烧技术可以得到很好的利用,我们克服了市场的困难条件。

在这十年中,创始人谷川 正夫、粉生 宗幸 和 前河 宏昌相继接任高层管理职务,这也标志着公司的创始精神开始代代相传。

- 首次使用带亲子门的 WB 炉

- 向日本碍子公司交付第一台 H-PLB 燃烧器。

- 堺工厂竣工;技术研究所从鹿岛工厂迁至堺工厂。

- 钟罩式带卷退火炉的累计交付量超过 1,000 台。

- 向兵库县西宫市交付第一座多级污泥焚化炉。

- 向 Santen 制药公司交付第一套洁净室设备。

- 与 MR 续签技术实施协议

- 资本增至 26.6 亿日元(11 月/市场发行法)。

- 与韩国轴承工业公司签订全壳炉、回火炉和燃气发生器的技术许可协议。

- 资本增至 29.26 亿日元(4 月)。

- 谷川 正夫 成为董事会主席,粉生 宗幸 成为总裁。

- 资本增至 30.723 亿日元(10 月)。

- 新成立的柏原研究所

- 谷川 正夫 去世(2 月 20 日),被授予三等圣宝勋章。

- 3 月 14 日,谷川 正夫 公司葬礼

- H-PLB 型燃烧器荣获日本热能协会颁发的杰出产品奖。

- 粉生 宗幸 成为日本金属研究所顾问。

- 粉生 宗幸 成为日本工业炉员工养老基金总裁。

- 粉生 宗幸 成为日本工业炉协会主席。

- 开发了烧结炉。

- 批准延长与 MSI 公司签订的多级炉技术安装合同的期限。

- 粉生 宗幸 成为日本节能中心常务董事。

- 谷川 正夫 纪念卷出版。

- SEA 型高压气流燃油燃烧器荣获节能中心颁发的卓越产品奖。

- 中外工程有限公司成立

- 签订了为中国钢铁公司建造两座西伯利亚加热炉的合同。

- SR 炉交付给川崎钢铁公司。

- TMG 型喉管混合燃气燃烧器上市。

- Mayinflatube 特价销售。

- 烧结炉荣获节能中心颁发的优秀产品奖。

- 与美国 CPSI 公司签订 HIP(热等静压高温高压热处理设备)业务协议。

- 与法国 Stein Surface 公司签订合同,引进转鼓装料和萃取设备技术。

- FHC 型低氮氧化物燃烧器开始销售。

- 第一台分层床 WB 炉交付神户制钢所。

- 苏联、日本和瑞典的冷轧钢板连续退火炉(CAL)竣工。

- DGB 型燃烧器荣获能效与节能中心颁发的杰出产品奖。

- UAS 炉已交付 NKKK 和 Keihin。

- 向印度尼西亚 Asahan Aluminium 公司交付快速铝熔炉。

- 用于连续铸造的分层 WB 炉,作为优秀节能设备荣获第一届(1980 年)日本机械制造商协会主席奖。

- 设立谷川供热技术促进基金。

- 与瑞士 Esher Wyss (EW) 公司就用于干燥和焚化城市污水污泥的流化床系统开展技术合作。

- 该公司向大分提供了用于定型机的加热炉。

- H-TMG 型喉管混合燃气燃烧器荣获节能中心颁发的优秀产品奖。

- 资本增至 36 亿日元(3 月/市场发行法)。

- 烧成炉,作为优秀节能设备荣获第二届(1981 财年)日本机械联合会会长奖。

- 与先生签署技术许可协议(WB 型加热炉)。

- 完成 EW 型污泥干燥和焚化示范装置。

- 资本增至 39.6 亿日元(11 月)。

- 开设台北办事处。

- 与韩国通用机械公司签订技术许可协议。

- Brilliant Flame 燃气灶荣获节能中心颁发的杰出产品奖。

- 西德与 Lining Heiskuurung 签订合同,引进热冷却系统技术。

- 九州分部新大楼竣工。

- 资本增至 41.58 亿日元(9 月)。

- 向鹿岛路供应热风循环道路加热器。

- 韩国浦项通用钢铁公司为光阳工厂订购两台 WB 加热炉。

- 开发了 CRX(CRG-RC)气体发生器。

- 交付第一台陶瓷气压烧结炉。

- 粉生 宗幸 成为董事会主席,前河 宏昌 成为总裁。

- 与法国 Steinhardt 公司签订了用于铝棒的集成式导管退火炉和 WB 加热炉的技术许可协议。

- 与 MR(美国)签署了关于无人机系统的技术许可协议。

- 收到京都府关于污泥造粒干燥焚化炉的订单。

- 粉生 宗幸 逝世(12 月 30 日)。

尽管这一时期出现了前所未有的泡沫,但公司仍在苦苦挣扎,经历了经营亏损,但由于在污水处理领域积极进行公共资本投资,公司业绩得以显著恢复。与此同时,公司内部也在推进大刀阔斧的公司改革。1991 年,谷川 正 接替 前河 宏昌担任代表董事期间,这些努力以诚实的方式得以继续,整个公司的效率也得到了提高。

这就是为什么即使在 1990 年之后日元升值、经济陷入衰退的时期,公司仍能保持稳定增长的原因,这在一定程度上要归功于公司敢于专注于热能技术的开发,而没有深入参与房地产和股票投资。

- 粉生 宗幸 公司葬礼(2 月 1 日)

- 前河 宏昌 担任日本工业炉协会主席。

- Brilliant Flame Burner 荣获日本燃气协会颁发的太田奖。

- 与 Somerset Technology 公司签署交叉许可协议。

- 连续获得日本、韩国和台湾冷轧钢板连续退火炉 (CAL) 订单。

- RMG 型再焚烧炉荣获节能中心颁发的优秀产品奖。

- 向 Metalurg 公司订购苏联第一台 CCL。

- 作为海外采购科成立后的第一个海外采购项目,首次从 KMC 进口全壳炉壳。

- 获得香港 CHIAP HUA 公司铜及铜合金连续退火和酸洗线 (APL) 订单,这是首个海外一体化机器炉订单。

- 从 Aptron 公司获得印度第一台电视显像管生产设备排气炉的订单。

- Civisco 公司成立。

- CNC 计划 "开创中外炉新时代的经营愿景和中期经营计划"。

- 资本增至 43.2432 亿日元(11 月)。

- 与美国 Innotek 公司签订了在线溅射设备的技术引进协议。

- 向中国钢铁公司订购台湾的第一批 CCL。

- 台湾中外炉业成立。

- 收到 Ataka Kogyo 公司关于第一台 SBP 型带式压榨脱水机的订单。

- 出资成立哈默泰克有限公司(Harmotech Co., Ltd.)

- 收到朝日啤酒公司 17 套超声波清洗系统的订单。

- 收到 CP 关于第一套在线溅射系统的订单。

- 来自 NGK 的连续热压机订单。

- 京都府订购的流化床污泥焚化炉 1 号机组。

- 成立中外科技有限公司

- 成立中外 Prox 有限公司(Chugai Prox Co.)

- 与 SC 公司签订热处理炉技术和销售援助协议。

- 与出光兴产(Idemitsu Kosan)签订联合开发合同,开发供消费者使用的加热系统--陶瓷木炭钎。

- 签署了 Artoor 超高温常压炉在美国的分销和技术引进协议。

- 中外S.S.G.有限公司成立

- 与大阪燃气公司联合开发的用于热电联产的 "顶部燃烧器 "的第一台机组竣工。

- 东京都政府关于 "压缩发射阻断设施 "的订单。

- 收到 Kyodo Special Steel Wire 公司的订单,订购第一台批量式线材退火炉。

- 增加了向 KMC 提供加热炉、标准真空炉和 CRG-N 气体发生器的技术许可。

- 举办国际花卉和绿化博览会,作为大和会集团参加。

- WB 加热炉 共收到 100 份订单。

- 埼玉县通过日本下水道厅订购污泥焚烧灰渣回收厂。

- HI-SHIFTER 年度变速箱销售记录(43 台)。

- 与大阪燃气公司签署智能燃烧器系统联合开发协议。

- 热电联产翻车机,与大阪燃气公司一起被第十一届日本机械联合会评为优秀节能设备。

- 启动 CR-MS 运作(分包商提案系统)。

- 向日新钢铁和蜀南交付第一台发黑炉。

- 连续打破 HI-SHIFTER 年度销售记录(44 台)

- 前河 宏昌 去世(10 月 17 日)。

- 谷川 正 就任总裁兼代表董事。

- 前河 宏昌 公司葬礼(11 月 13 日)

- 高岩砖作为 "回收的工业废料 "在爱知陶瓷博物馆展出。

- WB 加热炉在 13 个月内交付给韩国仁川钢铁公司,这是有史以来最短的时间。

- 交付 Hokuetsu Metal 的 WB 型加热炉(WB 型电炉)。

- 订购长野锻造厂的首个智能燃烧器系统。

- 共收到 700 份HI-SHIFTER,订单,并举行了技术交流和庆祝活动。

- 接到岐阜市的订单,在中部地区建造第一座压射设施。

- 与北京钢铁设计研究总院签订热轧用 WB 加热炉技术许可协议。

- 大阪府订购了第一批压机烧制设备。

- 收到 IS Seiki 第一台 Solmate 机器的订单。

- 与英国 Hotwork 公司签订了蓄热式燃烧器系统技术安装合同。

- 中外合作炉业上海办事处成立。

- 订购西班牙 Acerinox 公司的不锈钢光亮退火生产线,交钥匙工程。

- 上海纳铁福传导轴有限公司在中国的首个三腔 CCF 订单。

- 开始与东京都政府联合研究液化污泥焚烧技术。

- 向日立金属和 Yasugi 订购第一台浸泡炉(IBS 安装式工业炉)。

- 从丰田汽车公司和高冈公司获得首个 RTO 热存储废气处理系统订单。

- 开始与大阪府联合进行利用腐殖土进行污泥除臭的试验。

- 收到东预涂公司和一之关公司的订单,将在第一台 CCL 上安装模头涂布机。

- 收到千叶 Sun Aluminium Industries 公司关于第一套火焰处理装置的订单。

在公司成立 50 周年和 60 周年之间,公司推进了深入的管理和运营改进。这些措施包括:在公司内部建立采用最新 CAD 技术的制图组织、将设计职能与制造部门整合、构建公司内部网络以及积极采用 3D CAD 等 IT 技术,为下一个时代做好准备。

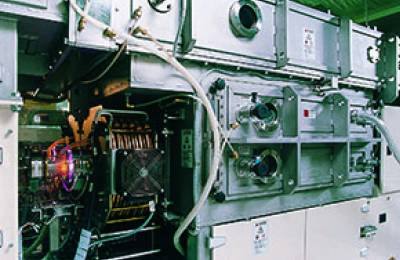

除管理改革外,这一时期还大力推进研发工作,努力开发新产品,如高性能工业炉、蓄热式废气处理设备、有望普及的等离子显示器和其他平板电视的精密涂层设备、生物质气化和发电设备等。这十年可谓是新技术的开拓时代。

- 薄板隔热炉 - 在美国和韩国接连收到订单。

- 在韩国赢得新的大客户,2 个 CCL 订单和 1 个 CGL 订单。

- IBS 被第 15 届日本机械联合会评为优秀节能设备。

- 日立电线和土浦公司首次订购带有管内净化装置的辊道式退火炉。

- WK 公司订购无机粉末烧制设备

- 台湾中外合作炉业公司将其办事处从台北迁至高雄市。

- 中外炉美国公司成立

- 向韩国韩华机械公司(Hanwha Machinery)授权了更多与热处理炉相关的技术。

- 与法国的 Steinhardt 公司签署了关于导管式不锈钢退火炉的技术许可协议。

- 收到第一台用于大型基板的 Table Coater™︎ 的订单。

- 收到第一套用于 PDP 的 SUPLaDUO 真空沉积系统的订单。

- 与芬兰 Autokumpu 公司签订了退火炉用旋转支撑辊的技术引进协议。

- 收到用于生产 PDP 的连续密封炉订单。

- 收到首台旋转蓄热式烟气处理装置的订单。

- 技术研究所完成了真空抽空、密封和密封测试设备,以彻底改变最终的 PDP 工艺。

- 中外炉(上海)有限公司成立

- 从德国克虏伯蒂森尼罗斯塔公司(Krupp Thyssen Nirosta)和其他台湾钢铁制造商获得了不锈钢光亮退火生产线的交钥匙订单。

- 向韩华机械公司(韩国)出口鼓泡流化床污水污泥焚烧系统的技术。

- 开发二恶英分解蓄热系统。

- 用于废物处理的快速循环流化床焚化炉和旋转熔化炉。

- ISO 9001 认证

- 谷川 正 被任命为日本工业炉协会主席。

- 与 DNP 联合开发能够稳定形成 PDP 保护膜的反射式电子反馈电极系统。

- 农村小城市新型污水处理系统:为新潟县国府河流域污水处理系统提供污泥干化和焚烧系统。

- 与 Anelva 公司联合开发和销售用于生产下一代大型 PDP 的氧化镁沉积设备。

- 收到第一台用于城市垃圾焚烧炉灰渣脱毒的旋转熔化炉订单。

- 意大利 Achai Spetiari Terni 公司订购世界上最大的不锈钢光亮退火生产线。

- 收到第一台下一代真空渗碳炉的订单。

- 提供环保型加热炉,与传统系统相比,燃料消耗减少 30%,氮氧化物排放量减半。

- 向爱媛县野村町清洁中心交付首个二恶英分解装置。

- 陆续获得台式涂布机®、氧化镁沉积设备、密封和排气设备的订单,用于大规模生产 PDP。

- 开发并交付了 EBC 空气比率自动控制器。

- 芬兰 Avesta Polarit 公司订购世界上第一条也是最大的全套冷轧、退火和酸洗生产线。

- 收到第一台圆形涂布机的订单。

- 从滋贺县近江八幡市订购的二恶英分解设备。

- 收到 1 号和 2 号单室真空炉订单,配有高压冷却系统。

- 从和歌山住友金属工业公司订购的配备 100% 氢气环境的钟罩式卷材退火炉(H2-BAF)。

- 开发新一代 TABLE COATER™ “FLOLIA™”,实现亚微米级超精密镀膜。

- 收到三重县阿木町和新泻县白根地区的订单,订购使用布袋除尘器系统的先进废气处理设备。

- 交付烧氧钢筋末端加热设备,以满足对更高质量钢筋的需求。

- 收到 Moly 工厂的订单,订购第一套家禽粪便碳化设备,用于有机废物利用技术。

- PDP 量产设备订单强劲

- 开发并交付双转子旋转蓄热式烟气处理装置,沿用单塔五室型,以满足大风量除臭的需要。

- 从滋贺县高岛盆地牧野泵站订购的氧气投加系统,作为防止下水道暗渠中硫化氢的对策。

- 收到用于 PDP 批量生产的特殊密封设备订单。

- 交付第一套 Stripekota 设备。

- 收到北美不锈钢公司(美国)的不锈钢退火生产线订单。

- 向丰田机械制作所订购第一台高速渗碳炉(URX® 气体渗碳炉)。

- 获得 JATCO 订单,建造第一座同时处理多种废物的多重焚化厂。

- 受新能源和工业技术开发组织(NEDO)委托,开展 "2002 年生物质能和其他未利用能源示范和测试项目及项目调查"。

- 使用自发式燃烧器和浸入式管状燃烧器的铝熔化和保温炉的第一批铝坩埚炉的陆续交付。

- 同时订购三个氧化镁沉积单元,用于批量生产大型 PDP。

- 为京都府的乐斋净化中心提供了日本最大的循环流化床焚烧系统之一(110 吨/天)。

- 收到用于大规模生产大型 PDP 的全自动连续密封和泵送设备的订单。

- 大型工业废物有序干燥设施。

- 已收到用于 2000 毫米宽以上大型基板的 TABLE COATER™ 喷涂机订单。

- 接连获得日本国际协力机构(JICA)的订单,为中国和伊朗提供节能推广设备。

- 东京都港湾局关于拆除现有焚化炉并采取二恶英对策的命令。

- 向福井大学交付了首个火焰喷射合成装置,作为生产下一代充电电池的研究设施。

- 推出用于 LCD 和 OLED 的超高精度涂层和干燥系统 FLOLIA 2000 涂层系统。

- 连续订购大型钢板加热炉

- 订购了用于 FED(场发射显示器)开发的烧结炉。

- 蓄热式烟气处理系统的累计订单超过 150 套。

- 收到第一套 FLOLIA 2000 涂布机系统的订单。

2005 年,占公司员工大多数的总公司工程技术人员集中到堺工厂,堺工厂成为堺办事处,工程技术与制造技术的融合得到迅速推进。受惠于各行业的增长,在过去艰难的十年中开发的新产品,如用于显示器制造的精密涂层系统和光伏电池制造设备,成为了公司盈利的主要支柱,即使在 2008 年雷曼冲击席卷全球时,公司仍保持着稳健的业绩。

从 2012 年开始,中国经济的放缓将再次引发困难阶段,但公司将通过积极建议业绩良好的日本汽车制造商进行资本投资,以及全面审查采购和采购成本,实现业绩复苏。在克服困难的过程中,社长兼代表董事 佐藤 嘉彦(2006-)和社长兼代表董事 西本 雄二(2013-)着眼于商业环境做出了经营决策。

- 汽车钢板连续镀锌生产线订单不断。

- 用于浸入式管道的自蓄热式燃气燃烧器(ISRG)荣获 2004 年日本机械联合会颁发的优秀节能设备主席奖。

- 山口县的森林生物质发电示范工厂实现了世界上最长的 500 小时连续运行。

- 接连获得国内外钢铁制造商的加热炉和金属加工生产线订单。

- 生物质发电技术荣获 "爱地球奖"。

- 堺工厂工程中心竣工。

- 生物质发电厂荣获日本有机资源协会主席奖。

- 预计《空气污染控制法》将进行修订,因此蓄热式烟气处理系统订单强劲。

- 谷川 正 担任董事会主席,佐藤 嘉彦 担任总裁。

- 光学薄膜生产线订单不断

- 由于中国对汽车和家用电器的需求强劲,电机铁芯退火炉和连续气体渗碳炉的订单接连不断,并在当地采购。

- 收到中国液晶显示器制造商 FLOLIA 2000 涂层系统的订单,这是一条用于大型基板的大规模生产线。

- 为开发新的汽车废气净化系统而订购了一台脱脂炉。

- 收到新型旋转蓄热式废气处理系统第一台设备的订单。

- 收到用于硅生产的原料气加热设备订单。

- 熊本县阿苏市订购的生物质发电设备。

- 上海佳达精密(中国)订购超薄不锈钢板连续光亮退火线。

- 山口县岩国市订购的生物质发电厂。

- 获得首家间歇式连续涂层工厂的订单,加速进入燃料电池市场。

- 订购了用于 FPD 量产验证的立式清洁烧结炉。

- 收到用于生产 OLED 显示屏的 SUPLaDUO 真空沉积设备订单。

- 订购火焰熔化设施

- 向 PSM 公司(韩国)交付用于热处理炉的新型再燃烧器。

- 用于大型 ITO(透明导电膜)沉积的 TABLE COATER™ 已订购。

- 收到航天和航空工业相关设备的订单

- 收到磁性材料特殊热处理设备订单。

- 获得日本首台气冷式连续气体渗碳炉订单,该设备有助于全球环境保护和减少热处理变形。

- 堺工厂的小型生物质发电设备试验工厂竣工。

- RTO (蓄热式废气处理系统)的累计订单超过 250 台。

- 收到平板电视玻璃基板真空干燥设备订单。

- 在全球钢铁产品需求持续强劲的情况下,日本、韩国和台湾的钢铁制造商纷纷订购可大幅节能的环保型加热炉。

- 完成新的 FLOLIA 3000 涂层系统演示机,用于 G6(1850 x 1500 毫米)基材。

- 名古屋营业部迁至本州明月大厦。

- 公司分别于 2007 年 8 月 24 日、2007 年 12 月 21 日和 2008 年 2 月 28 日三次回购了共计 300 万股自有股份。

- 收到用于电子纸生产的 FLOLIA 3000 涂布机系统订单。

- 收到了用于充电电池、燃料电池和光伏发电的各种相关设备的订单。

- TABLE COATER™ 系列的累计订单超过 150 台。

- ISO 14001 认证

- 随着碳材料需求的增加,碳相关热处理设备订单不断

- TABLE COATER™ 可用于世界上最大(大于 4,000 毫米)尺寸的基板订单。

- 接连接到化工企业、轮胎制造商等大型蓄热废气处理设备(RTO)的订单。

- 在防止全球变暖的全球趋势下,铸钢和锻钢行业正在逐步采用蓄热式燃烧器。

- 来自中国和韩国钢铁制造商的连续退火生产线订单接连不断,对不锈钢板的需求与日俱增。

- 12 月 22 日 收购 100 万股公司自有股份,使股份总数超过 500 万股。

- 收到用于蓄热式燃烧器的第一套自动空气比率控制系统的订单。

- 蓄热式烟气处理系统的累计订单超过 300 套。

- 更新连续真空沉积演示设备,用于在卷状薄膜上进行连续真空沉积,以满足对柔性显示器和触摸屏日益增长的需求。

- 在钢包预热设备等炼钢工艺设备中采用蓄热式燃烧器已取得进展。

- 完成小仓工厂的翻新工程。

- 为满足工厂日益增长的节能和减少二氧化碳排放的需求,交付了第一台能够利用超过 180°C 高温余热的废气浓缩器。

- 向日本岐阜县高山市交付小型生物质气化系统。

- 注销 560 万股库存股。

- Showa Shell Sekiyu 和 Solar Frontier(前身为 Showa Shell Solar)已同意将共同开发的 CIS 太阳能电池生产技术成果引入 Solar Frontier 的量产工厂。

- 接连获得用于下一代显示器(包括触摸屏、电子纸和 3D 显示器)的涂布机系统订单。

- 自动空气比率控制器(EBC 系列)的累计交付量超过 500 套。

- 卷筒薄膜的连续真空沉积工艺,随后是连续压模涂层工艺的最新示范设备。

- TABLE COATER™ 系列的累计订单超过 200 台。

- 来自日本、台湾和中国的一系列大型储气式废气处理系统订单。

- 接连从中国和越南获得世界上最大的金属加工生产线之一的订单。

- 公共当局的污水处理服务移交给 Metawater 服务公司。

- 收购 100 万股库存股。

- 在小仓工厂安装了 50 千瓦的 Solar Frontier CIS 太阳能电池板,每年可节约约 21 吨二氧化碳。

- 连续获得步进式加热炉内部大规模翻新工程的订单。

- 首次订购用于 OLED 显示屏的熔块烧结炉。

- 收购 100 万股库存股。

- 开发了用于二次电池电极材料的 VPAX™ 烧结炉,并在专业展览会上展出。

- 收到采用火焰粉末热处理技术的陶瓷粉末烧结设备订单。

- 捐赠 3000 万日元救灾资金和紧急物资,帮助东日本大地震灾区重建,并为灾民提供支持。

- 台湾和中国大陆对触摸屏喷涂机的强劲需求使 TABLE COATER™ 的单年订单量创下新高。

- 合并子公司:中外航空系统股份转让给T-NET JAPAN 有限公司。

- 来自台湾的大型钢板涂覆生产线订单紧随越南之后。

- 订购用于 OLED 显示屏的 SUPLaDUO 真空沉积系统。

- 收购 100 万股库存股。

- 荣获 2011 年上海市 "白玉兰纪念奖"(成套没备事业部 古藤 利勝)。

- 中国电气和汽车零部件热处理炉订单猛增。

- 接连获得印度冷轧设备和泰国热轧设备燃烧器的大订单。

- 收到用于电子元件的玻璃烧制炉订单。

- 收到触摸屏玻璃退火炉订单。

- 收到用于柔性 OLED 显示屏的 FLOLIA™ 订单。

- 收到用于 OLED 照明的涂布机系统订单。

- 为大型显示屏层压系统安装的试验机。

- 台湾触摸屏 FLOLIA™ 订单

- 生物质发电技术荣获日本能源研究所进步奖(技术类)。

- 继间歇式热处理设备之后,印度尼西亚又订购了连续式气体渗碳炉。

- 收购 200 万股库存股。

- 收到台湾铝带涂层生产线订单。

- 在泰国和印度尼西亚设立了子公司。

- 业务连续性计划(BCP)。

- 宫城县南三陆町订购震后垃圾处理生物质发电厂。

- 超低氮氧化物燃烧器的大量订单

- 随着汽车制造商海外生产的扩大,墨西哥、越南、泰国和印度尼西亚的热处理设备订单接连不断。

- 首次订购用于非磁性材料的感应加热器。

- 收到高性能薄膜卷对卷涂布生产线订单。

- 医疗涂布机的第一份订单。

- 收购 200 万股库存股。

- 一系列新型节能燃烧器被开发出来并投入市场。

- 任命西本 雄二为总裁兼代表董事。

- 在日本和国外接连获得与汽车相关的热处理设备订单。

- 首次订购新型自再生燃烧器。

- 向日本秋田县横手市提供生物质气化发电厂及生物焦生产设施。

- 为展示生物焦生产设备而安装的示范装置。

- 收到 OLED 照明设备开发订单。

- 新生物焦炭生产设备的首份订单。

- 收购 200 万股库存股。

- 蓄热式燃烧器的累计订单超过 2000 对。

- 在福岛县川俣镇利用生物焦炭技术进行 "去污废物减量 "示范操作。

- 收到与 OLED 显示屏相关的热处理设备订单,以及面向中国的新型 HP Coater 精密涂层设备订单。

- 收到中国台湾钢铁公司两台用于热轧的节能板坯加热炉订单。

- 新开发的用于液晶显示屏和触摸屏层压的 OCR 涂层机收到订单。

- 向神户制钢订购节能加热炉。

- 收到富士重工业公司新开发的真空渗碳设备 Hi-Falcon™ 的订单。

- 作为环境省净化技术示范项目的一部分,在福岛县川俣镇进行了使用生物焦炭技术的示范试验。

借着安倍经济学的东风,公司进行了重组,探索并开发了下一代产品和技术,目的是加强管理结构。

然而,2020 年,一场新的冠状病毒大流行在全球爆发。同年,尾崎 彰接替西本 雄二担任社长兼代表董事,推动公司向能够不断应对环境变化的结构转型,同时确保公司的经营理念得到彻底灌输。2023 年,公司 37 年来首次重组研发机构,包括成立热技术创造中心。公司业绩也再次呈上升趋势,并将转入 2022 年成立的东证 Prime 市场。

- 在中国订购 PI(聚酰亚胺)涂布机/清洁炉。

- 订购一台树皮燃烧生物质锅炉,作为岩手县远野市社区振兴项目的一部分。

- 在日本获得大型玻璃热处理设备订单。

- 收到用于电子元件的辊对辊镀膜生产线和玻璃烧制炉订单。

- 自动空气比率控制器(EBC 系列)的累计交付量超过 1,000 套。

- 收到中国不锈钢板连续光亮退火生产线订单。

- 收到风力发电部件热处理设备订单。

- 收到东南亚铝带涂层生产线订单。

- 在中国大陆和台湾接连获得显示器涂布机系统订单。

- 在墨西哥设立子公司。

- 在泰国订购连续镀锌生产线。

- 在日本和国外接连获得柔性 OLED 显示屏涂布机系统订单。

- 生物ORC热电联供设备获得 Bamboo Energy Ltd. 订单。

- 接连获得用于太阳能电池生产的镀膜机的海外订单。

- 收到第一批新型 HI-SHIFTER™ 和新型真空清洁设备的订单。

- HI-SHIFTER® 在国内外接连获得订单。

- 连续式气体渗碳炉在国内外接连获得订单。

- 收到日本 HIFALCON™ 的订单。

- 连续获得日本铜带连续退火生产线订单。

- FLOLIA™ 演示机已经完成,能够进行从基底清洁到涂膜检测的所有工作。

- 岩谷公司为昭和化学工业株式会社订购生物质热风炉。

- 与 KOHLBACH 公司(奥地利)签订了生物质锅炉进口到日本的独家代理协议。

- 连续订购用于开发下一代电池的设备

- 在日本和国外连续获得用于 PI(聚酰亚胺)涂层的 FLOLIA™ 涂布机系统订单。

- 铝熔炼炉专用蓄热式燃烧器荣获日本铝业协会奖。

- 在日本和国外接连获得各种汽车零部件渗碳炉的订单,包括新型 HI-SHIFTER™。

- 收到日本铜带连续退火生产线订单。

- 收到日本 OLED 量产用无尘烤箱订单。

- 收到日本节能加热炉订单。

- 丰田汽车公司与公司合作开发了世界上第一台工业用通用氢气燃烧器。

- 在日本接到了大规模改造钢铁加热炉和新建特殊钢加热炉的订单。

- 接到了许多功能材料和半导体碳热处理炉等产品的订单。

- 收到中国不锈钢板连续光亮退火生产线订单。

- 获得中国柔性有机发光二极管(OLED)基板精密涂层系统订单。

- 在日本和国外接连获得用于高性能薄膜的新型和改装涂布机系统/生产线的订单。

- 获得为钢铁工业提供蓄热式烟气处理设备的订单。

- 为中国订购用于 PI(聚酰亚胺)涂层的 FLOLIA™ 涂布机系统。

- 西本 雄司担任董事会主席,尾崎 彰担任总裁。

- 开发出无需化石燃料、仅使用氨作为燃料的燃烧技术(与大阪大学联合研究)。

- 新型 RS Coater™ 晶圆镀膜机开始销售。

- 接连获得大型氧气燃烧器订单,包括国内高炉的重新启动。

- 获得世界上最大的连续式不锈钢板光亮退火炉订单。

- 加强对全固态电池电解液生产设备大规模生产的支持。

- 收到燃料电池电催化剂材料批量生产设备订单。

- 为中国批量生产的柔性有机发光二极管基板提供 PI(聚酰亚胺)精密涂层系统的订单。

- 收到中国客户的订单,订购第一套用于集成电路封装的精密涂层系统。

- 推出用于热处理设备的物联网软件包 CRism™。

- 继去年获得订单后,中国客户又订购了世界上最大的不锈钢板连续光亮退火炉。

- 建立 "脱碳项目",加快脱碳技术的发展,包括氨和氢燃烧器。

- 新能源和工业技术开发组织 (NEDO) 委托开展氨混合燃烧火力发电技术研究、开发和示范项目。

- 在日本订购第一台 RS Coater™。

- SUBARU Corporation 订购了小批量真空渗碳炉。

- 收到日本小型氢燃烧器试验炉订单。

- 在日本获得用于风力发电相关材料的节能加热炉订单。

- 一系列炼钢燃烧设备订单,以促进日本的低碳(节能)发展。

- 电弧炉粉尘锌回收厂作为资源回收工艺的首份订单。

- 由于东证市场重组(2022 年 4 月 4 日),从东证第一部过渡到 "主要市场"。

- 首台辐射管式氢气燃烧器获得订单,为去碳化做出贡献

- 接连获得生产高级钢板设备的海外订单。

- 获得日本首个氢气废气处理系统订单,该系统有助于去碳化。

- 获得氢燃烧试验炉订单,以促进日本客户工厂的碳中和。

- "带有 30% 氢气联合燃烧器的余热锅炉的商业化" 荣获 2022 年热电联产大奖赛技术开发类 "优秀奖"。

- 获得 Denso Corporation 的订单,为 Denso Fukushima Corporation 生产氢燃烧式补燃炉。

- 与奥林匹亚工业有限公司联合开发枪式氢气燃烧器。

- 与台湾 YUSCO 公司正式签署脱碳超薄精密不锈钢光亮退火线项目。

- 燃烧实验室(大阪柏原)在职能转移到堺工厂后关闭并出售。

- 在堺工厂内对研究设施进行了整合和重组,并开设了热技术创造中心。

- 真空炉订单强劲,以应对与去碳化运动相关的电气化趋势。

- 收到美国电动车部件批量式渗碳炉生产线订单。

- 用于半导体和电池相关功能材料的热处理炉订单强劲。

- 获得面向国内市场的全固态电池卷对卷分配系统订单。

- 热处理炉维修业务订单强劲。

- 火焰处理设备、大型燃烧设备、氢气、氨气和节能燃烧器的订单强劲。

- 2024 年 9 月 与微波化学公司结成战略联盟,设计和制造用于矿石精炼的微波旋转床炉。

- RS Coater™ 系列精密镀膜系统在日本接连获得订单,用于蓄电池和半导体。

在这个以超乎想象的速度不断变化的世界中,中外合作炉料工业一直在不断发展,以提供不断满足客户需求的产品。这种信念基于 "通过热技术创造新价值 "的经营理念代代相传。在新的十年里,我们将以多年来积累的丰富经验和成就为基础,继续创造稳步满足时代需求的新价值,以实现人与地球和谐共存的繁荣社会为目标,成为一家百年企业。

- 开发可显著节能的氢气再生燃烧器。

- 我们向电装福岛株式会社提供了一系列脱碳技术,其中包括氢气后燃烧炉,该技术荣获了 "丰田技术开发大奖"(与电装株式会社共同获得)。

- 接到一家欧洲客户的订单,要求对现有工厂设施进行重大节能改造,以实现碳中和。

- 为宇部兴产三菱水泥株式会社的水泥临时燃烧炉交付日本首个商业规模的专用氨燃烧器。

- 下一代电池生产设备、固体电解质烧结设备和国内市场钛生产设备订单。

- 被评为 "2025 健康管理卓越企业(大型企业部门)"。

- 接到神户制钢所的订单,"改造热浸镀锌钢板设备"。

- 获得东京制铁公司(Tokyo Steel Corporation)"热浸镀锌生产线改造"(通过 Ply Metal Technologies Japan Co., Ltd.)和电炉粉尘回收设备商用第一号机订单。

- 北海道丰田汽车有限公司连续订购 COMPACTFALCON™ 小批量真空渗碳设备。

- COMPACTFALCON™ 荣获丰田汽车北海道公司颁发的技术开发奖。

- 随着钢铁企业转用电炉以实现运营脱碳,节能燃烧设备订单强劲。

- 与台湾中钢集团签署了关于脱碳燃烧技术的谅解备忘录。